Tối ưu hóa quy trình sản xuất trong thời đại 4.0

Trong bối cảnh toàn cầu hóa và cách mạng công nghiệp 4.0, Tối ưu hóa quy trình sản xuất trong thời đại 4.0 trở thành chìa khóa giúp doanh nghiệp nâng cao hiệu suất, giảm chi phí và duy trì lợi thế cạnh tranh. Đây không chỉ là xu hướng, mà còn là yêu cầu bắt buộc để doanh nghiệp tồn tại và phát triển bền vững. Điều này có thể bao gồm việc sử dụng các công nghệ mới, cải thiện cách tổ chức công việc, hoặc áp dụng các mô hình quản lý tiên tiến. Các yếu tố ảnh hưởng đến việc tối ưu hóa quy trình sản xuất bao gồm:

- Sử dụng máy móc, công nghệ hiện đại: Đưa vào các thiết bị tự động hóa hoặc bán tự động.

- Phân tích và cải thiện quy trình sản xuất: Xem xét kỹ lưỡng từng bước để xác định chỗ có thể cắt giảm thời gian, chi phí hoặc giảm rủi ro lỗi sản phẩm.

- Quản lý nguồn nhân lực: Sắp xếp hợp lý đội ngũ công nhân để nâng cao năng suất lao động.

Lợi Ích Của Việc Tối Ưu Hóa Quy Trình Sản Xuất

Tối ưu hóa quy trình sản xuất mang lại nhiều lợi ích cụ thể cho doanh nghiệp:

Tăng năng suất & thông lượng (Throughput)

-

Loại bỏ bước thừa, rút ngắn thời gian chu kỳ (cycle time) → số sản phẩm/giờ tăng.

-

Ví dụ tính nhanh: Giảm thời gian chuyển đổi khuôn (SMED) từ 60 xuống 20 phút, mỗi ngày 8 lần đổi khuôn → tiết kiệm 40 × 8 = 320 phút (≈ 5,33 giờ). Nếu thời gian gia công 1 sản phẩm = 30 giây (2 sp/phút) thì có thể làm thêm 320 × 2 = 640 sản phẩm/ngày.

Rút ngắn thời gian giao hàng & lead time

-

Sắp xếp dòng chảy vật liệu hợp lý, giảm chờ đợi giữa công đoạn → thời gian từ đặt hàng đến giao hàng ngắn hơn, cải thiện OTIF (On-Time, In-Full).

Giảm chi phí vận hành

-

Cắt giảm lãng phí 7Muda (chờ đợi, tồn kho, vận chuyển, thao tác thừa, sản xuất thừa, khuyết tật, gia công thừa).

-

Giảm tiêu hao năng lượng, vật tư phụ trợ (dầu, khí, dao cụ), giảm thuê ngoài.

Cải thiện chất lượng & tỷ lệ lỗi

-

Chuẩn hóa thao tác, kiểm soát quá trình (SPC), Poka-Yoke → giảm defect rate, chi phí hoàn thiện lại (rework) và bảo hành.

Nâng OEE (Overall Equipment Effectiveness)

-

Xử lý dừng máy, chậm tốc, lỗi chất lượng → tăng Availability × Performance × Quality.

-

Từ OEE 55% lên 65% tương đương tăng năng lực hữu ích ~18% (10/55).

Tối ưu tồn kho & dòng tiền

-

Triển khai JIT/Heijunka, e-Kanban → tồn kho nguyên liệu/WIP/TP thấp hơn, vòng quay vốn nhanh, giảm chi phí kho bãi.

Nâng cao an toàn & ergonomics

-

Sắp xếp 5S, chuẩn hóa tư thế, dùng thiết bị nâng – hạ (băng tải, sàn nâng thủy lực) → giảm tai nạn, bệnh nghề nghiệp.

Tăng tính linh hoạt & khả năng tùy biến

-

Chuẩn hóa thay khuôn nhanh, lập lịch thông minh → đáp ứng đơn hàng nhỏ, nhiều mã, đổi mẫu liên tục.

Tối ưu mặt bằng & công suất hữu ích

-

Thiết kế lại layout, dòng chảy một chiều → giảm giao cắt, giải phóng diện tích, tăng mật độ sản xuất.

Phát triển văn hóa cải tiến liên tục (Kaizen)

-

Nhân sự chủ động phát hiện vấn đề, đề xuất ý tưởng → cải tiến nhỏ nhưng bền bỉ, tích lũy thành kết quả lớn.

Công Nghệ Hỗ Trợ Tối Ưu Hóa Quy Trình Sản Xuất

Việc áp dụng công nghệ hiện đại vào sản xuất đã giúp các doanh nghiệp tối ưu hóa quy trình một cách mạnh mẽ, nâng cao năng suất, giảm chi phí và cải thiện chất lượng sản phẩm. Các công nghệ dưới đây đóng vai trò quan trọng trong việc thúc đẩy sự tối ưu hóa quy trình sản xuất:

1) Chuẩn hóa quy trình & công việc

- SIPOC/Process Mapping: Vẽ dòng quy trình từ input đến output để nhận diện nút thắt.

- SOP/Standard Work: Chuẩn hóa thao tác (thứ tự – thời gian – an toàn – chất lượng).

- Takt Time & Line Balancing: Cân bằng nhịp dây chuyền theo nhu cầu thị trường.

- Checklists/Visual Work Instructions: Hướng dẫn trực quan tại hiện trường (ảnh/QR).

KPI theo dõi: Cycle time, first-pass yield, thời gian chờ giữa công đoạn.

2) Lean Manufacturing – loại bỏ lãng phí có hệ thống

- 5S: Sàng lọc – Sắp xếp – Sạch – Săn sóc – Sẵn sàng (audit điểm số định kỳ).

- VSM (Value Stream Mapping): Bản đồ dòng giá trị “as-is” → “to-be”, đặt mục tiêu lead time.

- SMED: Tách nội bộ/ngoại bộ, chuẩn hóa gá kẹp, dụng cụ → giảm thời gian đổi mẫu.

- Kanban/JIT/Heijunka: Kéo theo nhu cầu, san bằng sản xuất, giảm WIP.

- Poka-Yoke & Jidoka/Andon: Ngăn lỗi tại nguồn, tự dừng khi bất thường.

- Visual Management & Gemba: Hiển thị KPI, đến nơi phát sinh vấn đề để xử lý căn nguyên.

KPI: Lead time, WIP, tỷ lệ lỗi, số lần dừng máy, số thẻ kanban, điểm 5S.

3) Quản lý chất lượng & Six Sigma

- DMAIC: Define–Measure–Analyze–Improve–Control cho vấn đề chất lượng trọng điểm.

- SPC & MSA: Kiểm soát thống kê quá trình; thẩm định hệ đo (GR&R).

- FMEA & Control Plan: Nhận diện rủi ro, lập kế hoạch kiểm soát phòng ngừa.

- DoE: Thí nghiệm thiết kế để tối ưu thông số công nghệ (áp lực, nhiệt, tốc…).

KPI: PPM/CPK, First-Pass Yield, Cost of Poor Quality (COPQ).

4) Bảo trì thiết bị toàn diện (TPM)

- AM/PM: Bảo trì tự quản (operator) & bảo trì định kỳ (maintenance).

- CMMS: Phần mềm quản lý bảo trì (lịch, tồn kho phụ tùng, MTBF/MTTR).

- RCM & Predictive Maintenance: Chẩn đoán tình trạng (vibration, nhiệt, dòng điện) để bảo trì dự báo.

- Kaizen thiết bị: Loại bỏ điểm rò rỉ dầu/khí, tiêu hao năng lượng.

KPI: OEE, MTBF, MTTR, tần suất sự cố, chi phí bảo trì/tổng tài sản.

5) Tối ưu nội vận & thao tác (Intralogistics)

- Thiết kế layout theo dòng chảy một chiều; phân tích spaghetti chart để cắt đường di chuyển.

- Thiết bị nâng – hạ & vận chuyển: Băng tải, xe nâng, sàn nâng thủy lực (cấp hàng lên/xuống xe nhanh), AGV/AMR cho tuyến cố định.

- Kitting & Supermarket: Chuẩn bị cụm linh kiện theo trạm, giảm tìm kiếm.

- Ergonomics: Chiều cao bàn, tầm với, góc nhìn tối ưu để giảm mệt mỏi.

KPI: Thời gian cấp liệu, quãng đường di chuyển, số lần chờ vật tư, tần suất va chạm/sự cố.

6) Số hóa & tự động hóa quy trình

- MES tích hợp ERP/SCADA: Theo dõi thời gian thực (lệnh, tiến độ, chất lượng, truy xuất).

- IoT/Edge: Gắn cảm biến lên máy (vibration, nhiệt, năng lượng), thu thập dữ liệu chuẩn OPC UA/MQTT.

- APS (Advanced Planning & Scheduling): Lập lịch tối ưu theo ràng buộc (khuôn, nhân lực, bảo trì).

- RPA: Tự động hóa tác vụ hành chính (chấm công, báo cáo, nhập liệu).

- e-Kanban & Andon số: Tín hiệu kéo/đèn báo số hóa, dashboard trực quan.

- Digital QA: Checksheet điện tử, SPC online, cảnh báo lệch chuẩn.

KPI: Tỷ lệ dữ liệu số hóa, độ trễ dữ liệu, độ chính xác lập lịch, thời gian chu kỳ phê duyệt.

7) Phát triển con người & văn hóa cải tiến

- Đào tạo đa kỹ năng (multi-skilling), ma trận năng lực.

- Hệ thống gợi ý (Suggestion System), thưởng Kaizen; họp ngắn đầu ca (Daily Management).

- Quản trị thay đổi: Truyền thông mục tiêu, pilot nhỏ → nhân rộng, đo lường minh bạch.

KPI: Số ý tưởng/nhân sự/tháng, % đào tạo đạt, tỷ lệ tuân thủ SOP.

8) An toàn – Môi trường – Năng lượng

- EHS by design: Rào chắn, khóa liên động, LOTO, đánh giá rủi ro trước khi thay đổi.

- ISO 14001/50001: Quản lý môi trường & năng lượng; đo lường cường độ năng lượng/sản phẩm.

- Thu hồi nhiệt, tối ưu khí nén, chiếu sáng thông minh.

Xu hướng tối ưu hóa quy trình sản xuất trong thời đại 4.0

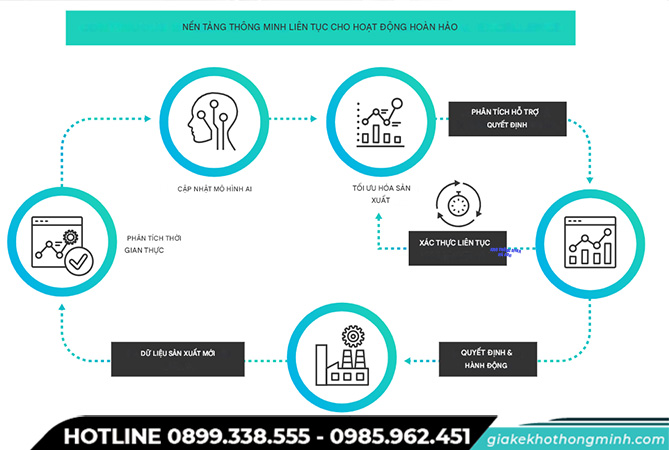

Nhà máy thông minh (Smart Factory)

Kết nối người–máy–dữ liệu, tự động thu thập & ra quyết định cục bộ (edge) để tối ưu theo thời gian thực.

IIoT + 5G/Edge Computing

Độ trễ thấp cho giám sát thời gian thực, bảo trì dự báo, định vị tài sản (RTLS) và điều phối AGV/AMR.

AI/ML cho lập lịch, chất lượng & bảo trì

- Lập lịch động theo ràng buộc, tối ưu theo OTIF & chi phí.

- Phát hiện bất thường (anomaly detection), phân loại lỗi từ ảnh (vision AI).

- Dự báo hỏng hóc (Remaining Useful Life).

Digital Twin (Song sinh số)

Mô phỏng dây chuyền/nhà máy để thử nghiệm layout, thông số công nghệ, chiến lược lập lịch trước khi triển khai thật.

Cobots & Tự động hóa linh hoạt

Robot cộng tác cho công đoạn lặp lại, thay đổi sản phẩm nhanh; dễ triển khai với SME.

AGV/AMR & Intralogistics thông minh

Tối ưu cấp liệu theo Kanban số, phối hợp với sàn nâng thủy lực ở dock để rút ngắn bốc dỡ – giảm tắc cổ chai tại cửa xuất/nhập.

AR/VR cho đào tạo & hỗ trợ bảo trì

Hướng dẫn thao tác “hands-free”, tăng tốc đào tạo, giảm lỗi do thiếu kinh nghiệm.

Chuỗi cung ứng số & truy xuất nguồn gốc

Mã QR/RFID, nền tảng số cho S&OP, ATP/CTP; đáp ứng yêu cầu truy xuất khắt khe (thực phẩm, dược, điện tử).

Phân tích năng lượng & bền vững

Metering theo máy/cụm, mô hình AI dự báo tiêu thụ; tối ưu chi phí giờ cao điểm, tích hợp năng lượng tái tạo.

An ninh mạng công nghiệp (OT Security)

Zero-trust, phân đoạn mạng (ISA/IEC 62443), giám sát lưu lượng bất thường để bảo vệ dữ liệu sản xuất.

Low-code/No-code & Hyperautomation

Tạo nhanh ứng dụng hiện trường (e-checklist, e-andon), kết nối MES/ERP mà không cần phát triển phức tạp.

Additive Manufacturing (In 3D)

Làm nhanh đồ gá, prototype, phụ tùng khẩn cấp → giảm downtime chờ linh kiện.

Bộ KPI cốt lõi nên theo dõi hằng tuần

- OEE, MTBF/MTTR, tỷ lệ dừng máy có kế hoạch/đột xuất.

- Lead time, WIP, OTIF, độ chính xác lịch sản xuất.

- First-Pass Yield, PPM/CPK, chi phí lỗi (COPQ).

- Chi phí năng lượng/đơn vị sản phẩm, cường độ phát thải.

- An toàn: TRIR, near-miss, tuân thủ LOTO/5S.

- Con người: Tỷ lệ đào tạo đạt, số ý tưởng/nhân sự, tuân thủ SOP.

Tối ưu hóa quy trình sản xuất trong thời đại 4.0 là một yếu tố không thể thiếu trong chiến lược phát triển bền vững của doanh nghiệp. Bằng cách áp dụng các phương pháp cải tiến và công nghệ hiện đại, doanh nghiệp không chỉ tăng cường năng lực cạnh tranh mà còn tối ưu hóa tài nguyên, nâng cao chất lượng sản phẩm và đáp ứng nhu cầu ngày càng cao của thị trường.