Tính toán thiết kế bàn nâng thủy lực kiểu chữ X

Trước khi bắt đầu thiết kế, cần làm rõ các yêu cầu vận hành thực tế bao gồm: tải trọng nâng tối đa, chiều cao nâng cao nhất, chiều cao thấp nhất khi hạ bàn, kích thước mặt bàn, tốc độ nâng hạ mong muốn và tần suất sử dụng. Những yếu tố này sẽ quyết định cấu hình, kích thước, vật liệu và công suất của hệ thống bàn nâng.

Kích thước và kết cấu bàn nâng chữ X

Bàn nâng chữ X hoạt động dựa trên nguyên lý cắt kéo (scissor) với hai thanh chéo cắt nhau tại trục giữa. Khi xi-lanh thủy lực ép một đầu của thanh, các thanh mở ra và đẩy mặt bàn lên. Để đạt chiều cao nâng mong muốn, cần tính toán chiều dài tay đòn (thanh nâng) theo công thức:

Chiều cao nâng H = 2L × sin(θ)

Trong đó L là chiều dài mỗi tay đòn và θ là góc nâng cực đại. Thông thường, góc nâng nằm trong khoảng 30 đến 45 độ để đảm bảo bàn nâng có độ mở đủ lớn nhưng vẫn giữ được độ ổn định. Khi biết H và chọn góc phù hợp, có thể tính ngược để xác định chiều dài L.

Phân tích chi tiết các yêu tố ảnh hưởng

-

Tải trọng nâng (W) Tổng tải trọng càng lớn thì lực xi lanh cần tạo càng cao. Lưu ý rằng, trong thiết kế nên cộng thêm hệ số an toàn (thường từ 1,2 đến 1,5 lần tải trọng danh định) để phòng các trường hợp xung lực, tải lệch, tải đột ngột.

-

Trọng lượng bản thân hệ thống (Wleg) Nhiều người chỉ tính tải trọng hàng hóa mà quên rằng chính khối lượng bản thân của bộ bàn nâng cũng tạo tải lên hệ thống. Đặc biệt với các bàn nâng công nghiệp cỡ lớn, Wleg có thể chiếm 20-40% tổng tải trọng.

-

Chiều dài bàn (L) và vị trí gối xi lanh (a) Khoảng cách giữa điểm đặt xi lanh và khớp nối trung tâm rất quan trọng vì nó tạo nên đòn bẩy cơ học. Càng đặt xi lanh gần tâm thì lực cần thiết càng lớn, nhưng hệ kết cấu lại gọn hơn. Đây là bài toán tối ưu vị trí lắp đặt.

-

Góc đặt xi lanh (alpha) Khi xi lanh càng đặt xiên (tăng alpha), lực P phải tăng để bù góc. Trong nhiều thiết kế thực tế, góc alpha từ 20-45 độ là hợp lý để tránh xi lanh phải làm việc theo phương gần ngang gây mất ổn định.

-

Góc nghiêng chân cắt kéo (beta) Beta nhỏ (gần nằm ngang) thì lực xi lanh tăng rất mạnh. Khi beta tiến dần đến 90 độ (thẳng đứng), lực xi lanh giảm gần như về bằng tải trọng W chia số lượng chân cắt kéo.

Các lưu ý trong thiết kế và lựa chọn xi lanh

- Chọn xi lanh thủy lực có đường kính piston phù hợp với lực yêu cầu.

- Xác định áp suất hệ thống thủy lực phù hợp (thường từ 150-250 bar trong công nghiệp nhẹ, có thể lên 300-350 bar với hệ tải nặng).

- Tính đến hành trình xi lanh đủ dài để đạt chiều cao nâng yêu cầu.

- Chú ý tốc độ nâng: lưu lượng bơm phải tương thích.

- Sử dụng van chống tụt (check valve, counter balance valve) để đảm bảo an toàn khi rò rỉ dầu.

- Sử dụng bộ giảm tốc độ khi hạ nhằm tránh hiện tượng rơi tự do.

Tải trọng tổng và hệ số an toàn

Tải trọng tổng cần tính không chỉ bao gồm khối lượng hàng hóa mà còn tính cả trọng lượng bản thân bàn nâng và các thành phần kết cấu (mặt bàn, khung, xi-lanh). Hệ số an toàn nên nằm trong khoảng từ 1.25 đến 1.5 đối với các ứng dụng công nghiệp thông thường.

Lực tác dụng lên xi-lanh thủy lực

Lực cần thiết để nâng tải sẽ phụ thuộc vào vị trí đặt xi-lanh, góc nghiêng xi-lanh với mặt đất và chiều dài tay đòn. Trường hợp xi-lanh đặt gần bản lề, lực cần lớn hơn; nếu đặt gần tâm nâng thì lực nhỏ hơn nhưng hành trình xi-lanh phải dài hơn. Công thức cơ bản:

F = (Q × g × L) / (2 × d × cos(α))

Trong đó:

-

F là lực cần sinh ra bởi xi-lanh thủy lực (N)

-

Q là tải trọng hàng hóa (kg)

-

g là gia tốc trọng trường (9.81 m/s²)

-

L là chiều dài tay nâng

-

d là khoảng cách từ bản lề đến vị trí gắn xi-lanh

-

α là góc giữa thân xi-lanh và thanh nâng

Kích thước xi-lanh thủy lực và công suất bơm

Từ lực nâng đã tính, xác định tiết diện piston bằng công thức:

A = F / P

Trong đó P là áp suất hệ thống thủy lực, thường dao động từ 10 đến 20 MPa. Sau đó tính đường kính piston:

D = √(4F / πP)

Từ đó chọn loại xi-lanh thủy lực phù hợp. Đồng thời, để đạt được tốc độ nâng mong muốn, cần tính lưu lượng dầu thủy lực theo:

Q = A × v

Trong đó Q là lưu lượng (m³/s), A là tiết diện piston, v là tốc độ nâng (m/s). Dựa trên lưu lượng này có thể chọn công suất động cơ và bơm dầu thủy lực phù hợp.

Chọn vật liệu và tính toán độ bền kết cấu

Tay nâng và mặt bàn thường được chế tạo từ thép chịu lực như SS400, Q345 hoặc tương đương. Cần kiểm tra độ bền uốn, mô-men xoắn và ứng suất tại các điểm chịu lực lớn như chốt trục, bản lề, điểm lắp xi-lanh. Đồng thời tính độ võng và biến dạng để đảm bảo bàn nâng vận hành ổn định, không rung lắc.

Trang bị an toàn và tiêu chuẩn thiết kế

Bàn nâng cần có giới hạn hành trình trên dưới, van an toàn chống tụt dầu và hệ thống chốt khóa cơ khí để sử dụng khi bảo trì. Thiết kế cần tuân thủ các tiêu chuẩn an toàn công nghiệp như ISO 12100, EN 1570 hoặc tiêu chuẩn Việt Nam tương đương.

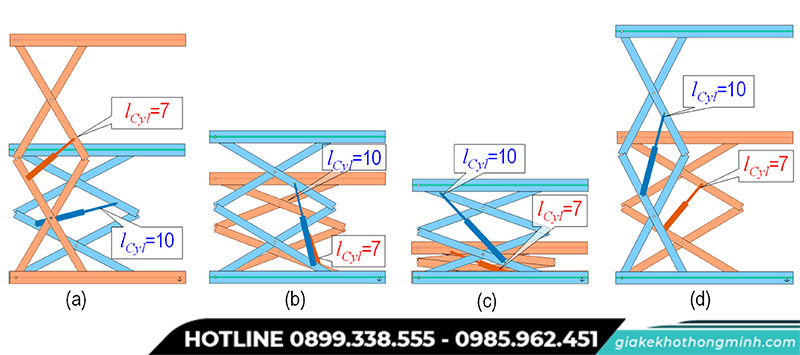

Tùy chọn thiết kế mở rộng

Tùy theo nhu cầu sử dụng, có thể thiết kế bàn nâng cố định, bàn nâng di động, bàn nâng có ray dẫn hướng hoặc tích hợp với dây chuyền sản xuất. Với chiều cao nâng lớn, có thể dùng nhiều tầng chữ X (double scissor, triple scissor) để đảm bảo bàn nâng không quá dài hoặc nặng nề.